|

一.异军突起的高分子材料

高分子材料是由相对分子质量比一般有机化合物高得多的高分子化合物为主要成分制成的物质。一般有机化合物的相对分子质量只有几十到几百,高分子化合物是通过小分子单体聚合而成的相对分子质量高达上万甚至上百万的聚合物。巨大的分子质量赋予这类有机高分子以崭新的物理、化学性质:可以压延成膜;可以纺制成纤维;可以挤铸或模压成各种形状的构件;可以产生强大的粘结能力;可以产生巨大的弹性变形;并具有质轻、绝缘、高强、耐热、耐腐蚀、自润滑等许多独特的性能。于是人们将它制成塑料、橡胶、纤维、复合材料、胶粘剂、涂料等一系列性能优异、丰富多彩的制品,使其成为当今工农业生产各部门、科学研究各领域、人类衣食住行各个环节不可缺少、无法替代的材料。

随着20世纪70年代以来高分子材料向着高性能化、功能化、复合化的方向发展,一系列具有压电、导电、电磁波吸收性能、高透过率、高折射率、非线性光学性能以及反应性、催化性、生物性能、高选择和分离性能及液晶高分子等纷纷问世,高分子材料结束了其仅仅作为结构材料和绝缘材料的历史,进入了光电信息、现代生物医学等高新技术领域,在当代科学前沿的各个领域发挥了十分重要的作用。

值得注意的是,高分子材料对现代人类社会已发挥了如此重要的作用,但它的迅速发展却是始于20世纪30年代。高分子科学领域第一个诺贝尔奖获得者Staudinger于1919年提出的“高分子化合物是以共价键连接起来的长链分子”的概念经过十多年的争论,在1930年才得到确认。从那时起,新的聚合物单体不断出现,具有工业化价值的高效催化聚合方法不断产生,加工方法及结构性能不断改善,而且自20世纪50年代开始,石化工业的发展又为高分子材料开拓了新的丰富来源,人们把从煤焦油获得单体改为从石油得到,重要的烯烃(乙烯、丙烯)年产量为数十万吨级的生产技术日趋成熟,这为高分子材料提供了丰富的来源,实现了高分子合成的大型化、连续化、自动化和高速、高效化,使高分子材料的发展进入全盛时期,产量以惊人的速度增长。单以塑料为例,在过去40年间产量猛增了100倍,1994年世界的塑料的总产量达1.13亿吨(其中美国、日本、德国三个国家的产量占其中的50%),若将此产量折合成体积计算(塑料密度为钢的1/5),则相当于全世界钢铁产量的总和,1993年经济发达国家的塑料人均年消耗达100kg左右,20世纪末,高分子材料的总产量已达20亿吨左右。在当前的工业、农业、交通、运输、通讯乃至人类的生活中,高分子材料与金属、陶瓷一起并列为三类最重要的材料。

回顾高分子材料的发展即可看到,从确认高分子的概念起到成为国民经济中有举足轻重意义的产业,前后总共只有50年左右的时间,其发展之迅速,对人类生活各领域影响之深入和广泛,在当前各高新技术中发挥作用之重大,是一般传统材料所难以比拟的。可以毫不夸张地说,如果没有高分子材料,人类探测宇宙奥秘的空间飞船、高密度存储信息的光盘、飞机跨越太平洋的不停站飞行、飞行器的热红外隐身,都只能是停留在科学家脑子里的幻想。目前,高分子材料仍以蓬勃的势头发展。从高分子材料的制造和应用上观察,高分子材料目前仍然是等待着人们开发的一片沃土,这类材料向高性能化、复合化和功能化的结果,将给人类带来性能更加优异、品种更加丰富,在人类生活和各高新技术领域中发挥更大作用的新型高分子材料。可以预言,在人类面临能源和资源两大挑战的21世纪,高分子材料将为人类社会做出更大的贡献。

二.高分子材料优异独特的性能

高分子材料现在已作为非结构材料、结构材料和功能材料在工农业生产、人类日常生活和高新技术的各个领域和部门中发挥了重大的作用,其原因来自于这类材料具有一系列其他材料所难以比拟的优异性能,归结起来,这些性能表现如下。

1.质量轻、自重小。一般高分子材料的密度都在0.9∼2.3g/cm3之间,因而,对要求减轻自重的飞机、导弹、人造卫星、宇宙飞船和高层建筑有特别重要的意义。穿梭往返于太空的宇宙飞船、射程达上万公里的战略导弹,除了要求有强大的推力系统之外,质轻、耐烧蚀、高强度的壳体材料也是十分重要的因素。由高分子粘合剂与聚丙烯腈制成的高强度、高模量碳纤维组成的复合材料成为这些飞行器理想的壳体。这些性能优异的碳纤维、芳族聚酰胺纤维在建筑工业上也大有作为,日本近年在东京建造的高达42层的大楼,其外墙使用了150t通用级沥青纤维代替3000t钢筋,在重量减少60%的情况下还提高了强度。至于各种轻质、高抗冲塑料在飞机和陆上交通工具上的应用,则举不胜举,波音747客机上就使用了2500个聚碳酸酯部件。此外,质轻的结果使同样重量的塑料可以制成比金属高5∼6倍的制品,使其成为单位质量利用率很高的材料。

2.良好的电绝缘性能。常用塑料的体积电阻率高达1016∼1020Ω×cm,介电常数一般在2∼4之间,介电强度为150∼500V/mil,其中,低密度聚乙烯的介电强度高达1000V/mil,而介电损耗则可在2∼1000×104之间广泛选择,因此,在电子和电工技术中合成高分子材料已大量取代了由天然橡胶制作的绝缘材料。

3.低的热导性能、优良的隔热保温性能。高分子材料以其低的热导系数而著称,在不含填料或纤维的情况下,一般聚合物的热导率在12.5∼33.4J ×cm /s×cm2×℃之间,即使加入各种填料增强之后,仍在41.8J -cm

/s-cm2×℃以下,比金属小上百倍甚至近千倍。其所制成的泡沫材料是十分理想的隔热体,在冷藏、建筑、节能装置中广泛用作保温材料;在有强高温冲击的飞行器如火箭、导弹、宇宙飞船中则是优良的热防护材料。

4.良好的化学稳定性。赋予高分子材料以抵抗酸、碱、盐溶液和蒸汽等腐蚀的功能,如有塑料王美称的聚四氟乙烯,可以抵御有极强腐蚀作用的王水的腐蚀。

|

|

| 聚四氟乙烯 |

不沾锅 |

|

5.宽范围内的力学可选择性。现有的高分子材料有很宽的力学可选择性,一般塑料的抗拉强度在10∼5OMPa之间,工程塑料的强度则更高,例如,作为特种工程塑料的聚米醚醚酮,无填料时的抗拉强度达70MPa,当以30%的碳纤维增强时,高达233MPa,其比强度是金属材料难以比拟的。

6.突出的减震阻尼性质。高分子在运动中的时间滞后性质使材料内部形成粘弹内耗,把相当一部分机械能转变为热能散发,成为良好的减震消声材料,广泛用于运动机械和建筑物中,例如潜艇机房内噪声的消除,即借助于高阻尼的高分子材料。

7.良好的耐磨、耐疲劳性质。密度只有铜1/7的尼龙-1010,其耐磨性为铜的8倍,而氟塑料的摩擦系数更低,这些塑料有优异的自润滑功能,是齿轮、轴套、滑块和运动密封件的良好材料。

8.良好的透光率。不少塑料如PMMA、聚丙烯酸酯类、聚苯乙烯、聚乙烯、聚氯乙烯等都是透光率很好的高分子材料,被称为有机玻璃的聚甲基丙烯酸甲酯,对波长430∼1200nm的光透过率达92%,并有良好的耐候性质,是飞机座舱玻璃的最佳材料。

|

可降解塑料生产的制品 |

9.原料来源广泛、加工成型方便、成本低。高分子材料的原料主要为石油、天然气和煤,还可以从石灰石获得聚烃的单体,所谓由棉、毛、蚕丝、皮革、石头可以织布就是这个道理。此外,自然界中还存在大量的天然大分子,如淀粉、甲壳质、天然橡胶等,由酶合成具有生物降解性质的聚乙交酯的工作也已成功,这为高分子的原料来源开拓了新的前景。高分子的加工成型十分方便。塑料可以通过压延、挤出、模压、注塑、吹塑、拉伸等方法加工成型;合成橡胶可以通过混合、浇注、固化等方法得到各种复杂形状的制品;合成纤维也有高速纺丝的办法加工。与金属或其他材料的加工过程相比,高分子材料的加工具有高速、高效、低损耗的特点,生产1t高分子材料的能耗只有生产1t金属的几分之一。

10.漂亮美观的装饰性。高分子材料可以通过添加色料或镀色的方法获得丰富多彩的颜色和制成各种美观的图案。日常生活中五光十色的塑料制品、美观大方的衣料、富丽堂皇的建筑物,许多都是得力于高分子材料的多姿多彩的装饰性,正因为如此,高分子材料成为改善我们日常生活的重要材料。

上述高分子材料的十大优异性能还未包括其在高科技领域中一些独特的功能性质。现在这类材料之所以在国民经济和人类日常生活中发挥了重要的作用,是与这类材料所具有的众多优异性能密切相关的。而这些性能的获得,是与科学工程技术人员对高分子本身的科学合理的分子设计与剪裁,对高分子本身所具有的多重分子结构及特殊的分子运动性质的研究与探索,以及人们对其进行功能化、复合化的处理加工分不开的。

|

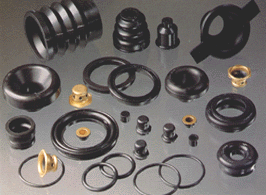

| 高分子材料橡胶密封件 |

|

三.高分子材料的制造

绝大部分高分子材料都是以树脂(未经加工的各种高聚物)为主要成分进行加工而得到的,例如塑料是由作为基材的聚合物与增塑剂、有机或无机填料(如轻质碳酸钙或纤维)、抗氧剂、紫外线吸收剂、热稳定剂、着色剂,以及改善加工性能的润滑剂、阻止燃烧的阻燃剂等,经混合成粒料后再加工流动成型的;橡胶制品也是将补强剂(如炭黑或短纤维)、硫化剂、抗老剂等与生胶经过炼胶、挤出(或挤铸)加工而成型的;至于纤维,也需要向树脂加入着色剂(或在反应中原液着色)、抗静电剂等,经混合挤出得到着色粒料后纺制成五光十色的纤维。所以,无论是何种高分子材料最重要的是获得其基材聚合物,即高分子树脂。

目前人工合成的高分子已达上千种,获得实际应用的也有近百种,单是作为塑料使用的树脂就有40多种。虽然所合成的高分子化合物种类繁多,但它们都是从化学结构相同的小分子单体开始,经过聚合反应之后,使单体间连接成分子量巨大的线性或网状高分子,而且,不管它们的化学结构如何变化,这些高分子树脂基本上是通过加成聚合和缩合聚合两大类反应而得到。

1.加成聚合反应

由含有不饱和键的烯烃(或双烯烃)出发,通过连锁式加成作用,将碳碳双键打开,使一个个单体连接成高分子化合物。

按照反应的历程不同,这类加聚反应又分为游离基加聚反应、离子型加聚反应和配位离子聚合反应三种类型。其中游离基加聚反应是合成高分子的一种重要方法,日常生活中常遇到的聚乙烯、聚丙烯、聚氯乙烯、聚苯乙烯、聚甲基丙烯酸甲酯(有机玻璃)、聚丙烯腈(人造毛)、聚异戊二烯等,都是用这种方法制造的。反应用引发剂引发烯烃单体生成初级游离基,经过链增长、链终止(其中还有链转移)等步骤即形成高分子。离子聚合反应和配位聚合反应虽然与游离聚合反应一样经历链开始、链增长和链终止几个步骤,而且都是连锁反应,但在离子聚合中的活性中心不是带有单电子的游离基,而是带有电荷的离子(如正碳离子C+负碳离子C-等)。而在配位聚合反应中的活性中心则是催化剂中含有烷基的过渡金属元素(如Ti、V、Cr、Mo、Ni等)的空轨道(d轨道),单体在此空轨道上配位被活化,并经过移位而接到烷基上,重新空出轨道给新的单体,反复进行下去而得到高分子量的聚烯烃。离子聚合反应使用了特殊的催化剂,使链增长反应所需的活化能很低,反应可以在较低温度下进行,而且可以获得分子量分布很窄的产物(分散指数D

=1.05∼1.2,而游离基聚合产物的D在2∼5之间,有时甚至高达10)。配位聚合是20世纪50年代以齐格勒(Zigler)、纳塔(Natta)分别研究成功的,他们于1963年同时获得了诺贝尔奖。配位聚合的最大特点是可以使α位置上有取代基的烯烃单体或双烯单体在聚合中排列成具有空间立体规整性的长链,即每个单体是定向排列在分子链上的,所以,配位聚合也称“定向聚合”。采用此法所得的聚合产物支链少,结晶度高,制品的机械强度也较高。现在大量使用的高密度聚乙烯,就是用这种聚合方法合成的。

加聚反应的最大特点是不可逆性和连锁性,链增长反应的活化能小,释放的热量大,链增长可在很短的时间内完成,甚至1s内就能使聚合度达1000左右。在实际生产技术中,实施加聚反应的方法有:除加入引发剂以外,不加入其他成分(如溶剂或分散介质),由单体直接聚合成高分子的本体聚合法;利用水等介质,将不溶于水的单体与引发剂分散悬浮在介质中再发生聚合反应的悬浮聚合法;将单体和引发剂均溶解在溶液中反应的溶液聚合法;将单体、引发剂、乳化剂在水中通过机械搅拌形成乳液再反应的乳液聚合法等。这些方法各有优点,可据实际要求而选择,例如,作为飞机座舱的有机玻璃(聚甲基丙烯酸甲酯),需采用本体聚合法制造;日常生活中大量使用的聚氯乙烯多用悬浮聚合法;具有人造毛美称的聚丙烯腈则用溶液法合成;人工合成橡胶的几个主要品种:丁苯橡胶、丁腈橡胶、氯丁橡胶以及制作家具时常用的“白胶”(聚酯酸乙烯酯)则是用乳液聚合法生产的。

2.缩合聚合反应

这是指一类在生成高分子化合物的同时也生成氯化氢、水之类小分子的聚合反应。利用这种聚合反应可以合成一大类高分子化合物,如作为涤纶纤维的聚对苯二甲酸乙二醇酯;作为尼龙纤维的聚酰胺;作为各种泡沫塑料和胶粘剂的聚氨酯和环氧树脂等。缩聚反应的最大特点是链增长过程按逐步方式进行,所以,在合成一些聚合物的过程中,虽然没有小分子副产物生成,但只要其链增长为逐步方式,也属于缩聚反应类型。

用于工业生产的缩聚方法很多,而且仍在不断发展,但主要有以下几种。

(a)熔融缩聚反应。在较高温度下(如200∼300℃)使单体原料及生成的聚合物都处在熔融状态下和N2保护下进行,同时不断减压除去小分子副产物,例如,1941年被命名为涤纶(terylene)的聚对苯二甲酸乙二醇酯,即是在催化剂(铵盐或Zn、Mn、Co的乙酸盐)作用下经熔融缩聚制成的。

此外,尼龙66也可用这种方法生产。

(b)界面缩聚反应。将反应的单体分别溶解在不同的溶剂中,而这两种溶剂互不相溶。将上述两种溶液注入反应容器中,则反应发生在两溶液的界面处。此种反应所使用的为活性单体,所以可在较低的温度下进行,但要求反应速度大于扩散速度时反应才能实现。在技术上为了降低两相间的界面张力,须使用乳化剂。利用这种反应可以合成如聚酰胺、聚碳酸酯、聚芳酰胺等聚合物。

(c)溶液聚合反应。顾名思义,溶液聚合反应是在溶剂中进行固的,此种反应在生产上被广泛用来生产油漆和涂料,例如醇酸树脂和聚氨酯漆等。其优点是有利于反应系统的均匀混合、稀释及吸收反应热。与熔融缩聚法和界面缩聚相比,此种方法可以获得较高的分子量。

(d)固相缩聚反应。这是一种近十多年来发展的缩聚方法,反应在低于单体熔点或高于单体熔点而低于聚合物熔点的温度下进行,因而反应温度低于熔融缩聚的温度,这可以避免高温下的一系列副反应,获得比较高的分子量,例如,由己二胺和己二酸合成尼龙-66时,单体在195℃时熔融,聚合物的熔融温度为260℃,而反应在170℃时进行。

四.高分子材料的分类

1.按来源分类

高分子材料的品种很多,按照它们的来源可分为两大类,一是自然界赐给人类的天然高分子;二是20世纪以来发展的人工合成高分子。天然高分子可谓渊远流长,包括来自植物的纤维素、淀粉、木材、天然橡胶树漆以及来自动物的皮、毛、角等。人类从古代社会开始就与天然高分子结下不解之缘,在与自然界抗争中我们的祖先一开始就懂得使用皮毛御寒,以棉、麻、丝等纺制衣料,伐木建房、做舟,用树脂、虫胶熬制漆和胶粘剂。在浙江河母渡发现的6000年前的漆碗,在浙江吴兴钱家漾发现的4700年前的绢、丝带、萱麻织物,以及秦代用糯米浆配以石灰建造万里长城等,都充分体现了我国劳动人民在利用、加工天然高分子材料方面的聪明才智。他们懂得通过沤制的方法利用自然发酵除去植物韧皮中的木质素、果胶而获得可纺织的纤维;懂得用不同浓度的碱液溶胀和洗去蚕丝中的丝胶而缫丝;约在一万至五千年前就掌握了用油脂蹂制皮革(即通过鞣制使兽皮蛋白质中的氨基酸发生交联而成韧性的皮革)。而被称为人类所知的最古老的工业塑料——漆器,也起自我国史前的新石器时代。那时古人已懂得采割树木中的生漆,加入氧化铁之类的颜料,并配以油而制成色彩丰富的制品。作为我国四大发明之一的造纸术,更是我国劳动人民利用植物纤维的一项重大成就。西汉时期蔡伦总结出来的造纸术就包括了用机械和化学法除去果胶、木质等杂质制成纸浆和晾制成纸的过程。把天然纤维素改性、加工成塑料和其他制品则相对要晚得多。在19世纪中叶(1847年)人们才发现用硝硫混酸将纤维素硝化而得到硝化棉,并利用其制成清漆和火药,之后又出现了增塑而制成塑料和胶片的赛璐珞。至于把棉纤维变成粘胶纤维并投人生产则是20世纪才开始的。另一类早就引起人们极大兴趣的天然高分子材料是橡胶,其发现始自于南美,直到1839年C.Goodyear发明了橡胶的硫化方法——在加热情况下用碱性碳酸铝催化硫磺使橡胶交联,才为橡胶找到实际应用价值。在20世纪发现了炭黑补强之后,橡胶的产量大幅地增加,成为天然高分子材料应用的一项重要工业,并在工农业生产、国防和人类日常生活中发挥了重大的作用。

2.按用途分类

合成高分子是指通过化学反应而获得的一系列高分子树脂,利用这些高分子树脂人们制成了五光十色的塑料、纤维和橡胶制品。合成高分子的迅速发展得益于20世纪以来人们对化学反应和化合物微观结构与性能关系认识的不断深入,以及对高分子材料应用价值和高分子科学的巨大兴趣。20世纪初期即合成了酚醛树脂和丁钠橡胶,20世纪30年代合成了尼龙,40年代起合成了一系列可用作塑料的高分子,如聚氯乙烯、聚苯乙烯、聚甲基丙烯酸甲酯等。随着高分子材料应用的迅速扩大,品种越来越多,人们又按它们的用途加以分类。其中一大类主要是以良好的机械力学性能而获得应用的结构材料,这类高分子材料最多,包括面大量广的通用高分子和高温(100℃)情况下具有高强度(5OMPa)的工程塑料,以及复合材料。通用高分子包括塑料中的“四烯”(聚乙烯、聚丙烯、聚氯乙烯、聚苯乙烯);纤维中的“四纶”(涤纶、锦纶、腈纶、维纶);橡胶中的“四胶”(丁苯橡胶、顺丁橡胶、异戊橡胶、乙丙橡胶),此外通用高分子还包括广泛应用的各种涂料和胶粘剂。工程塑料是指一类强度和刚度高、韧性好、耐磨、耐热的优质塑料,可代替金属或陶瓷而应用于车辆、飞机、船只电子设备。广泛应用的有聚甲醛、聚酰亚胺、聚砜、聚碳酸酯、聚芳醚、聚芳酰胺以及一些氟塑料。由各种纤维与高分子树脂制成的复合材料也属于工程塑料之列,它们在建筑、交通运输、化工、船舶、航空航天和通用机械中以质轻、强度刚度高、耐热、耐烧蚀、抗辐射、吸波等一系列优点而获得应用。

按用途分的另一类高分子材料为非结构材料。该类材料除了有一定机械力学性能以外,主要具备某种特殊的功能,因而也称功能高分子,例如具有压电效应的聚偏氯乙烯;具有感光功能的感光树脂;具有吸附分离性能的离子交换树脂;可富集液体和气体的分离膜;具有化学功能的高分子试剂、催化剂和固化酶;具有医药和生物功能的人体软、硬组织的高分子生物材料和高分子药物;作为临床诊断和分析化验用的高分子材料等。

3.按链结构分类

由于结构和性能之间有着密切的关系,所以对各种高分子化合物可以按它们主链的化学结构加以分类,如以线型链存在的线型高分子,常用的聚乙烯、聚丙烯、聚氯乙烯、聚苯乙烯等都是相对分子质量高达数十万甚至上百万的长链高分子。在线型高分子中还包括以一种结构单元重复构成的均聚物;以两种以上结构单元构成的共聚物以及两种结构单元排列形式不同的嵌段共聚物、交替共聚物、接枝共聚物和无规共聚物,由丙烯腈、丁二烯、苯乙烯、苯乙烯三种单体共聚而得到的ABS树脂就是一个例子。这些线型高分子链之间以次价键力作用而维系在一起。由于分子量很高,链很长,由偶极力、色散力、氢键等构成的次价键力的总和以及随之而来的机械强度很大,其值往往超过主链上单键的强度,这就是高分子能作为材料使用的依据。同时,由于这些线型链间没有化学键连接,它们是可溶可熔的,正是利用了这一性质,在加热(和增塑)的情况下可以把这些高分子反复挤压、铸塑成所需的形状。所以,这类高分子也称为热塑性高分子。所有的塑料都是热塑性高分子。与线型高分子相对应的另一类高分子是体型高分子,它们的链之间通过化学键的形式组成三维网络结构。这类高分子大多数都是在加热情况下由交联剂把线型的预聚物交联成的,所以也称热固性高分子,例如硫化的橡胶、酚醛树脂压制的“电木”、有万能胶之称的环氧树脂以及用作弹性坐垫的聚氨酯泡沫塑料都是热固性的。这类热固性高分子具有不溶不熔的特点,一旦形成,不能通过加热方式重新将它们塑造成其他形状,也不能为溶剂所溶解,只有在交联度不太大时可为溶剂所溶胀。通过对构成这种热固性高分子预聚物主链化学结构、链间相对分子质量(即交联密度)的选择和控制,可以获得伸长率达1000%的橡胶高弹体,也可以制成刚性很高的结构材料。

|